บทบาทของการออกแบบมอเตอร์ในแม่พิมพ์ฉีด

2025-05-16

บทบาทของการออกแบบมอเตอร์ในแม่พิมพ์ฉีด

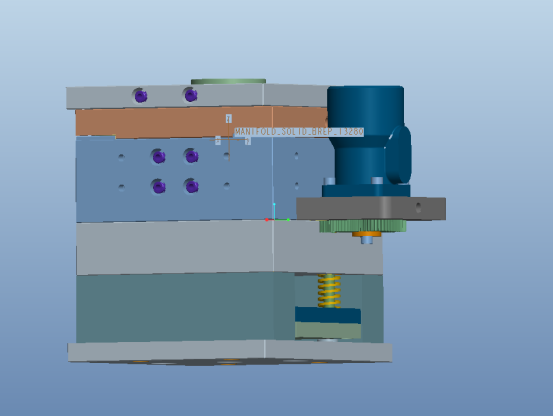

เมื่อโครงสร้างผลิตภัณฑ์พลาสติกมีการออกแบบโครงสร้างเกลียวแม่พิมพ์ฉีดจะใช้การออกแบบมอเตอร์ซึ่งสามารถทำให้แม่พิมพ์เร็วขึ้นและช่วยในการผลิตแม่พิมพ์ที่ดีขึ้น ต่อไปนี้เป็นคำอธิบายเกี่ยวกับบทบาทการออกแบบของมอเตอร์แม่พิมพ์ฉีด

1. การควบคุมพลังงานที่แม่นยำและการเพิ่มประสิทธิภาพประสิทธิภาพ

การปรับการตอบสนองแบบไดนามิก

พร้อมกับเซอร์โวมอเตอร์รุ่นที่สาม (เช่นซีรีย์ Yaskawa σ-X) เวลาตอบสนองคือ≤0.03วินาทีเพื่อให้แน่ใจว่าข้อผิดพลาดในการซิงโครไนซ์ของตัวเลื่อน, ตัวนำและกลไกอื่น ๆ ในแม่พิมพ์ที่แม่นยำนั้นน้อยกว่า 0.005 มม.

การใช้อัลกอริทึม AI เพื่อทำนายความผันผวนของโหลด (เช่นการเปลี่ยนแปลงในการเปิดและปิดแรงบิดของแม่พิมพ์ชิ้นส่วนยานยนต์ขนาดใหญ่) กำลังขับถูกปรับตามเวลาจริง (± 5% ความแม่นยำ) และการใช้พลังงานลดลง 15-20%

การทำงานร่วมกันหลายแกน

สำหรับแม่พิมพ์ที่ซับซ้อน (เช่นแม่พิมพ์หลายสีและแม่พิมพ์แบบซ้อน) ระบบมอเตอร์แบบเฟรม EC แบบกระจายจะใช้เพื่อให้ได้การควบคุมการเชื่อมโยง 64 แกนและวงจรการสลับจะสั้นลงถึง 1.2 วินาที (โซลูชันดั้งเดิมต้องการมากกว่า 3 วินาที)

2. การเสริมสร้างพลังนวัตกรรมฟังก์ชั่นแม่พิมพ์

การดึงแกนหมุนอัจฉริยะ: มอเตอร์แบบซิงโครนัสแม่เหล็กถาวร (ความเร็ว 0-2000RPM เปลี่ยนความเร็ว Stepless) เสร็จสมบูรณ์ 0.1 มม. แกนกลางหลุมดึง (การบริโภคเวลา≤0.5วินาที)

การปรับตัวแบบปรับตัว: ไดรฟ์มอเตอร์เชิงเส้น (แรงขับ≥2000N, ทำซ้ำความแม่นยำในการวางตำแหน่ง±1μm) เพื่อรับมือกับชิ้นส่วนที่มีผนังบางช่องลึกออกมา (≤0.01มม.)

การควบคุมอุณหภูมิแบบไดนามิก: มอเตอร์ micro piezoelectric ไดรฟ์วาล์วนาโน (ความแม่นยำในการปรับการไหล 0.1ml/s), ความสม่ำเสมอของอุณหภูมิแม่พิมพ์ดีขึ้นเป็น± 0.3 ℃

3. ปรับปรุงความน่าเชื่อถือและชีวิต

ความอดทนต่อสภาพแวดล้อมที่รุนแรง

ใช้มอเตอร์ต้านทานอุณหภูมิสูงด้วยตลับลูกปืนเซรามิก + การเคลือบซิลิกอนไนไตรด์ (อุณหภูมิการทำงาน -30 ℃ถึง 180 ℃) ซึ่งตอบสนองความต้องการการฉีดขึ้นรูปของวัสดุอุณหภูมิสูงเช่น Peek (อุณหภูมิแม่พิมพ์> 200 ℃)

การออกแบบระดับการป้องกัน IP69K ต้านทานการทำความสะอาดไอน้ำแรงดันสูง (ความดัน> 10MPa) และการพังทลายของฝุ่นโลหะเวลาเฉลี่ยระหว่างความล้มเหลว (MTBF)> 100,000 ชั่วโมง

การบำรุงรักษาทำนาย

เซ็นเซอร์การสั่นสะเทือนแบบฝังตัว (อัตราการสุ่มตัวอย่าง 50kHz) และโมดูลการวิเคราะห์ฮาร์มอนิกปัจจุบันคำเตือนการสึกหรอของแบริ่งอายุที่คดเคี้ยวและความผิดพลาดอื่น ๆ ล่วงหน้า 48 ชั่วโมงลดค่าใช้จ่ายในการบำรุงรักษา 40%

4. ข่าวกรองและข้อมูลฟิวชั่น

Digital Twin Linkage

ข้อมูลการทำงานของมอเตอร์ (เช่นเส้นโค้งแรงบิดแผนที่การเพิ่มขึ้นของอุณหภูมิ) จะถูกแมปกับแพลตฟอร์ม NVIDIA Omniverse แบบเรียลไทม์เพื่อเพิ่มประสิทธิภาพการกระทำของแม่พิมพ์ (เวลารอบจะสั้นลง 12%)

การตัดสินใจของ Edge Computing

ขึ้นอยู่กับชิป AI ท้องถิ่นของ STM32H7 Series MCU กลยุทธ์การกระทำของแม่พิมพ์จะถูกกำหนดอย่างอิสระ (เช่นการปรับความเร็วการขับออกแบบไดนามิกด้วยการหดตัวของผลิตภัณฑ์) และการตอบสนองการตอบสนองน้อยกว่า 5ms

5. การผลิตสีเขียวและการปรับตัวตามกฎระเบียบ

อัพเกรดประสิทธิภาพการใช้พลังงาน

สอดคล้องกับระดับประสิทธิภาพสูงพิเศษ (IE5) ของ IEC 60034-30-2 ประหยัดพลังงาน 25% เมื่อเทียบกับมอเตอร์แบบดั้งเดิมและลดการปล่อยคาร์บอนลง 1.2 ตันต่อปีต่อปี

การรับรองการปฏิบัติตามกฎระเบียบ

ผ่านเวอร์ชั่น EU ERP Directive 2025 (ดัชนีประสิทธิภาพการใช้พลังงานขั้นต่ำEEI≤0.20) และ FDA 21 CFR 1040.20 (ข้อกำหนดความเข้ากันได้ของแม่เหล็กไฟฟ้าสำหรับแม่พิมพ์ทางการแพทย์)

6. นวัตกรรมเทคโนโลยี:

ควอนตัมไม่เต็มใจมอเตอร์: การออกแบบที่ไม่มีขดลวดความหนาแน่นของแรงบิดเพิ่มขึ้นเป็น 45Nm/kg (มอเตอร์แบบดั้งเดิม <20nm/kg) เหมาะสำหรับแม่พิมพ์นาโนความแม่นยำ;

การหล่อลื่นที่ย่อยสลายได้ทางชีวภาพ: ระบบหล่อลื่นที่ใช้น้ำมันละหุ่งเข้ากันได้กับแม่พิมพ์พลาสติกที่ย่อยสลายได้ (เช่นการฉีด PLA ฉีดขึ้นรูป) การปล่อยมลพิษลดลง 90%

7. คำแนะนำ:

ลำดับความสำคัญการเลือก: เลือกมอเตอร์แบบแยกส่วนที่รองรับโปรโตคอลบัส Ethercat (เช่น Beckhoff AX8000 Series) สำหรับการขยายตัวในอนาคต

กลยุทธ์การบำรุงรักษา: เปิดใช้งานการตรวจสอบสุขภาพแบบคลาวด์ (เช่นแพลตฟอร์ม Siemens Mindsphere) และเพลิดเพลินกับบริการสมัครสมาชิกการบำรุงรักษาที่คาดการณ์ได้ (ฟรีสำหรับปีแรก);

การเพิ่มประสิทธิภาพการใช้พลังงาน: เดือนนี้สหภาพยุโรปให้เงินอุดหนุนการซื้อ 8% สำหรับมอเตอร์ IE5 และขอแนะนำให้ซื้อก่อน

เรามีประสบการณ์มากกว่า 17 ปีในการทำแม่พิมพ์สำหรับแม่พิมพ์ฉีดและคุ้นเคยกับการใช้อุปกรณ์เสริมแม่พิมพ์เป็นอย่างมาก เราจะมั่นใจได้ว่าลูกค้าจะได้รับคุณภาพแม่พิมพ์ที่น่าพอใจและผลิตภัณฑ์พลาสติกที่น่าพอใจ หากคุณมีความต้องการใด ๆ โปรดติดต่อเราและเราสามารถให้คำพูดแก่คุณได้

ต่อไปนี้เป็นกระบวนการของการติดตั้งมอเตอร์แม่พิมพ์ฉีด เราจะอธิบายการเตรียมการก่อนที่จะติดตั้งมอเตอร์ขั้นตอนการติดตั้งจริงเทคโนโลยีการติดตั้งการปรับการติดตั้งและด้านอื่น ๆ

กระบวนการติดตั้งมอเตอร์แม่พิมพ์:

1. การเตรียมและการวางแผนก่อนการติดตั้ง

การตรวจสอบความสามารถในการปรับตัวด้านสิ่งแวดล้อม

การควบคุมอุณหภูมิและความชื้น: ตรวจสอบให้แน่ใจว่าอุณหภูมิของพื้นที่ติดตั้งคือ 20-25 ℃ (± 1 ℃) และความชื้นคือ≤60%RH เพื่อป้องกันไม่ให้มอเตอร์ที่แม่นยำจากการขยายตัวของความชื้นหรือความร้อนและการหดตัวทำให้เกิดการเบี่ยงเบนตำแหน่ง

ข้อกำหนดด้านความสะอาด: แม่พิมพ์เกรดทางการแพทย์จะต้องดำเนินการในห้องพักทำความสะอาด ISO Class 6 (อนุภาค≤35,200/m³) และแม่พิมพ์อุตสาหกรรมจะต้องเป็นไปตามมาตรฐาน ISO Class 8 อย่างน้อย

การเตรียมเครื่องมือและข้อมูล

ชุดเครื่องมืออัจฉริยะ:

ประแจแรงบิดควอนตัม (ความแม่นยำ± 0.1nm)

เครื่องสอบเทียบเฟสเลเซอร์ (ข้อผิดพลาดการวางตำแหน่ง± 0.005 มม.)

จาระบีซิลิโคนนำความร้อนของนาโน (ความต้านทานความร้อน≤0.08℃·cm²/w)

Digital Twin Preview: จำลองกระบวนการติดตั้งบนแพลตฟอร์ม NVIDIA Omniverse เพื่อทำนายความเสี่ยงการรบกวน (เช่นความน่าจะเป็นของการชนระหว่างสายเคเบิลและสไลเดอร์> 5% ต้องใช้การเดินสายใหม่)

2. ขั้นตอนการติดตั้งหลักและนวัตกรรมทางเทคโนโลยี

การวางตำแหน่งและการสอบเทียบ

การจัดตำแหน่งพื้นที่หกมิติ: ใช้ระบบติดตามเลเซอร์ (เช่น Leica AT960) เพื่อปรับเทียบพื้นผิวการอ้างอิงมอเตอร์และแม่พิมพ์เพื่อให้แน่ใจว่าการเบี่ยงเบนตามแนวแกนน้อยกว่า 0.01 มม. และข้อผิดพลาดเชิงมุมน้อยกว่า 0.001 °

การติดตั้งที่ปราศจากความเครียด: ใช้อะแดปเตอร์ที่ยืดหยุ่น (โมดูลัสยืดหยุ่น 0.5GPA) เพื่อบัฟเฟอร์ช็อตเชิงกลและหลีกเลี่ยงการกำหนดรูปแบบไมโครของแม่พิมพ์ที่เกิดจากมอเตอร์ที่มีความเหนียวสูง (เช่นมอเตอร์เชิงเส้น)

การรวมระบบไฟฟ้าและการสื่อสาร

การเชื่อมต่อบัสความเร็วสูง: การปรับใช้อินเทอร์เฟซ Ethercat G5 (แบนด์วิดท์ 10Gbps) เพื่อรองรับการควบคุมแบบซิงโครนัส 64 แกน (Jitter <1μs)

การจัดการแหล่งจ่ายไฟอัจฉริยะ:

โมดูลพลังงานซิลิกอนคาร์ไบด์ (ความถี่สลับ 100kHz) ช่วยลดการรบกวนฮาร์มอนิก;

การควบคุมแรงดันไฟฟ้าแบบไดนามิก (200-800V DC) ปรับให้เข้ากับข้อกำหนดการโหลดที่แตกต่างกันและลดการใช้พลังงาน 18%

3. ระบบการดีบักและการตรวจสอบ

การทดสอบการตอบสนองแบบไดนามิก

รันภายใต้โหลดสูงสุดจำลอง (เช่นแรงขับไล่ 2000n) เพื่อตรวจสอบว่าการเพิ่มขึ้นของอุณหภูมิมอเตอร์คือ≤15℃ (ตรวจสอบโดยอิมเมจความร้อนอินฟราเรด) และความเร็วต่อไปนี้ข้อผิดพลาดน้อยกว่า 0.1%

อัลกอริทึมการปรับจูนด้วยตนเอง AI (เช่น Siemens Sinumerik One) ปรับพารามิเตอร์ PID ให้เหมาะสมและลดเวลาในการปรับจูนจาก 30 นาทีเป็น 5 นาที

การตรวจสอบความปลอดภัยเชื่อมต่อกัน

สัญญาณทริกเกอร์ EMO (หยุดฉุกเฉิน), เวลาตอบสนองเบรกทดสอบ≤20ms, ความแม่นยำในการล็อคตำแหน่ง± 0.05 มม.;

ผ่าน ISO 13849-1 PL E การรับรองความปลอดภัยการวินิจฉัยความครอบคลุม (DC) ≥99%

iv. กลยุทธ์การบำรุงรักษาและอัพเกรดอัจฉริยะ

อินเทอร์เฟซการบำรุงรักษาแบบทำนาย

ปรับใช้เกตเวย์การคำนวณขอบ (เช่น Huawei Atlas 500) วิเคราะห์สเปกตรัมการสั่นสะเทือนของมอเตอร์แบบเรียลไทม์ (ความละเอียดความถี่ 1Hz) และเตือนความล้มเหลวของแบริ่ง 48 ชั่วโมงล่วงหน้า

Firmware Wireless Upgrade (OTA) รองรับการส่งคลื่น 5G มิลลิเมตรและใช้เวลาน้อยกว่า 3 วินาทีในการดาวน์โหลดแพ็คเกจเฟิร์มแวร์ 1GB

การออกแบบทดแทนแบบแยกส่วน

สามารถเปลี่ยนฐานมอเตอร์ที่แยกแยะได้อย่างรวดเร็ว (แรงปล่อย≤50n) สามารถเปลี่ยนได้ภายใน 15 นาที

ใช้แท็กควอนตัมจุด (ขนาด 10nm) เพื่อบันทึกพารามิเตอร์การติดตั้งและสแกนรหัสเพื่อซิงโครไนซ์กับระบบ MES โดยอัตโนมัติ