ปัจจัยที่มีผลต่อรอบการฉีดขึ้นรูปเวลา: ประสิทธิภาพวัสดุและเครื่องจักร

2025-06-13

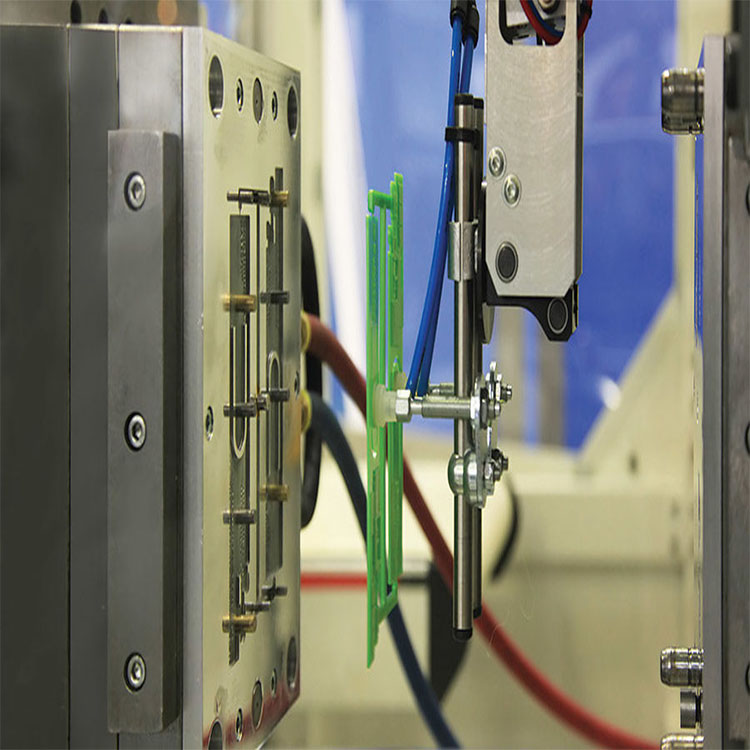

การฉีดขึ้นรูปเป็นกระบวนการผลิตที่ใช้กันอย่างแพร่หลายซึ่งผลิตชิ้นส่วนพลาสติกโดยการฉีดวัสดุหลอมเหลวลงในแม่พิมพ์ รอบเวลาทั้งหมด - เวลาที่ใช้ในการทำกระบวนการขึ้นรูปเต็มหนึ่งกระบวนการ - เป็นตัวชี้วัดที่สำคัญที่ส่งผลกระทบโดยตรงต่อประสิทธิภาพการผลิตและต้นทุน การทำความเข้าใจกับปัจจัยสำคัญที่มีผลต่อเวลาในการฉีดขึ้นรูปสามารถช่วยให้ผู้ผลิตเพิ่มประสิทธิภาพการดำเนินงานลดของเสียและปรับปรุงคุณภาพของผลิตภัณฑ์

รอบการฉีดขึ้นรูปประกอบด้วยสี่ขั้นตอนหลัก: การยึดการฉีดการระบายความร้อนและการขับออก แต่ละขั้นตอนเหล่านี้ได้รับอิทธิพลจากตัวแปรหลายตัว:

1. การเลือกวัสดุ

โพลีเมอร์ที่แตกต่างกันมีลักษณะการไหลที่เป็นเอกลักษณ์อุณหภูมิการหลอมละลายและอัตราการระบายความร้อน ตัวอย่างเช่น:

polypropylene (PP) เย็นลงและแข็งตัวเร็วกว่าโพลีคาร์บอเนต (PC)

โดยทั่วไปแล้ววัสดุที่เติมแก้วจะต้องใช้การระบายความร้อนนานขึ้นเนื่องจากมวลความร้อนที่สูงขึ้น

วัสดุที่มีจุดหลอมเหลวที่สูงขึ้นหรือพฤติกรรมการไหลที่ซับซ้อนอาจเพิ่มทั้งการฉีดและเวลาเย็น

2. การออกแบบชิ้นส่วน

รูปทรงเรขาคณิตและความหนาของผนังของชิ้นส่วนมีผลต่อเวลารอบอย่างมีนัยสำคัญ ส่วนที่หนาขึ้นจะใช้เวลาเย็นลงในการเย็นลงในขณะที่รูปร่างที่ซับซ้อนพร้อมคุณสมบัติที่ดีอาจต้องใช้ความเร็วในการฉีดช้าลงเพื่อให้แน่ใจว่าถูกต้อง

ปัจจัยการออกแบบส่วนสำคัญที่มีอิทธิพลต่อเวลาวัฏจักร:

ความหนาของผนัง

โครงสร้างซี่โครง

ตัดราคาหรือเม็ดมีด

ข้อกำหนดด้านพื้นผิวเสร็จสิ้น

3. การออกแบบแม่พิมพ์และการควบคุมอุณหภูมิ

การออกแบบแม่พิมพ์ที่มีประสิทธิภาพเป็นสิ่งจำเป็นสำหรับการลดรอบเวลา ปัจจัยรวมถึง:

เค้าโครงช่องระบายความร้อน: ช่องที่ปรับให้เหมาะสมช่วยให้การกระจายความร้อนและความร้อนเร็วขึ้น

วัสดุแม่พิมพ์: วัสดุการนำความร้อนสูงเช่นเบริลเลียม-แคปเปอร์ช่วยให้การระบายความร้อนเร็วขึ้น

Hot Runner vs. Cold Runner Systems: Hot Runners ลดของเสียและอาจทำให้เวลารอบโดยรวมสั้นลงโดยการรักษาอุณหภูมิหลอมเหลว

4. ความสามารถของเครื่องจักร

ข้อกำหนดและเงื่อนไขของเครื่องฉีดขึ้นรูปยังส่งผลกระทบต่อรอบเวลา:

ความดันและความเร็วในการฉีด: ความดันและความเร็วที่สูงขึ้นสามารถเติมเชื้อราได้เร็วขึ้น แต่ต้องมีความสมดุลเพื่อหลีกเลี่ยงข้อบกพร่องส่วนหนึ่ง

กำลังยึด: จำเป็นต้องใช้แรงที่เพียงพอเพื่อป้องกันแฟลชและตรวจสอบให้แน่ใจว่าการปิดเชื้อราที่เหมาะสม

ระบบอัตโนมัติ: การกำจัดส่วนหุ่นยนต์และการตรวจสอบคุณภาพอัตโนมัติสามารถลดเวลาระหว่างรอบ

5. การเพิ่มประสิทธิภาพเวลาเย็น

โดยทั่วไปแล้วการระบายความร้อนจะแสดงถึง 60–80% ของรอบการฉีดทั้งหมด การควบคุมอุณหภูมิที่มีประสิทธิภาพ - ผ่านการระบายความร้อนแบบสอดคล้องกันเย็นหรือการจำลองความร้อนขั้นสูง - สามารถลดรอบเวลาได้อย่างมีนัยสำคัญ

ผู้ผลิตมักใช้ซอฟต์แวร์จำลองเพื่อเพิ่มประสิทธิภาพการระบายความร้อนก่อนการผลิตแม่พิมพ์

6. การออกและโพสต์การประมวลผล

เวลาที่ต้องใช้ในการกำจัดชิ้นส่วนและรีเซ็ตแม่พิมพ์ก็มีผลต่อวัฏจักร ระบบการขับออกควรได้รับการออกแบบมาเพื่อลบชิ้นส่วนอย่างรวดเร็วและปลอดภัยโดยไม่ได้รับความเสียหาย

การใช้แขนหุ่นยนต์หรือสายพานลำเลียงอัตโนมัติสามารถลดเวลาหยุดทำงานระหว่างรอบ

บทสรุป

การลดเวลาในการปั้นการฉีดขึ้นอยู่กับวิธีการที่ครอบคลุมซึ่งรวมถึงการออกแบบชิ้นส่วนอัจฉริยะวิศวกรรมแม่พิมพ์ที่ได้รับการปรับปรุงและการเลือกวัสดุขั้นสูง ที่ P&M เราใช้ประโยชน์จากประสบการณ์และเทคโนโลยีที่ทันสมัยมานานหลายสิบปีเพื่อส่งมอบชิ้นส่วนที่มีคุณภาพสูงและมีคุณภาพสูง-ในเวลาและงบประมาณ

หากคุณต้องการปรับปรุงประสิทธิภาพการผลิตของคุณหรือพัฒนาส่วนประกอบแม่พิมพ์ที่กำหนดเองติดต่อเราวันนี้เพื่อขอคำปรึกษาและใบเสนอราคาการแข่งขัน