จุดสำคัญของการออกแบบแม่พิมพ์ฉีด

2025-07-11

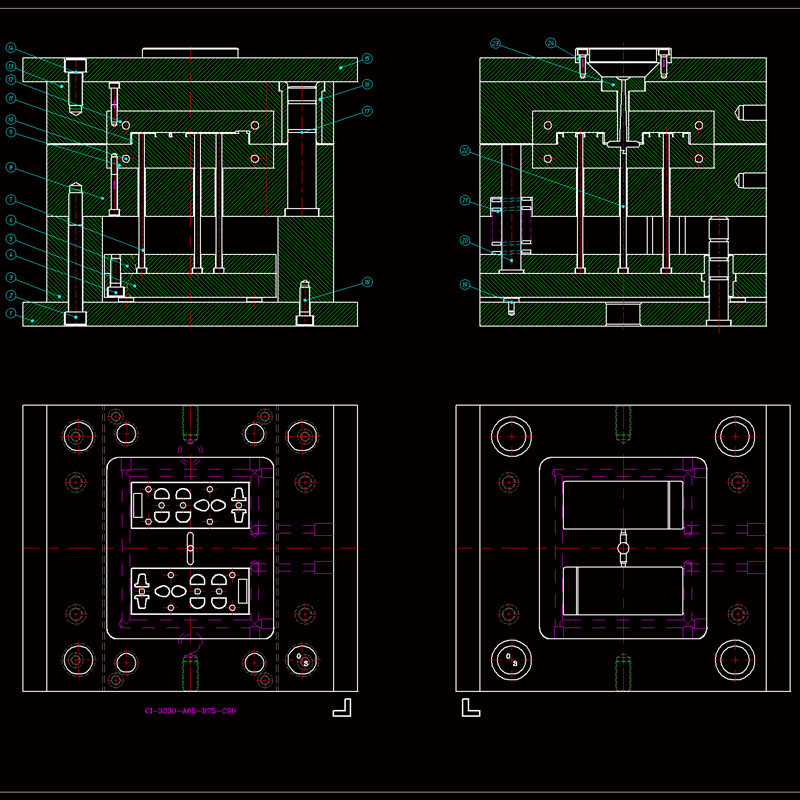

การออกแบบการวาดรูปแม่พิมพ์ฉีดเป็นลิงค์หลักของการผลิตแม่พิมพ์ซึ่งจำเป็นต้องพิจารณาความสามารถในการประมวลผลความเป็นเหตุมีผลตามโครงสร้างและต้นทุนการผลิต ต่อไปนี้เป็นประเด็นสำคัญและคำอธิบายโดยละเอียด:

1. การวิเคราะห์ผลิตภัณฑ์และการเตรียมเบื้องต้น

การประเมินโครงสร้างผลิตภัณฑ์

มุมร่าง: โดยปกติ 1 ° ~ 3 °เพื่อหลีกเลี่ยงการทำลายความเสียหาย พื้นผิวที่ลึกหรือพื้นผิวจะต้องเพิ่มขึ้นอย่างเหมาะสม

ความหนาของผนังความสม่ำเสมอ: หลีกเลี่ยงเครื่องหมายการหดตัว (แนะนำ 2 ~ 4mm, ชิ้นส่วนผนังบางไม่น้อยกว่า 0.5 มม.)

การประมวลผล Undercut: แก้ไขโดยตัวเลื่อน, โครงสร้างด้านบนหรือบานพับเอียง, พื้นที่การเคลื่อนไหวจะต้องทำเครื่องหมาย

ตัวอย่าง: กลไกด้านบนที่เอียงมักใช้สำหรับรูด้านข้างของเคสโทรศัพท์มือถือและจังหวะจะต้องมากกว่า 2 มม. ของความลึกต่ำกว่า

การจับคู่คุณสมบัติวัสดุ

การชดเชยการหดตัว (เช่น ABS ประมาณ 0.5%, pp ประมาณ 1.5%) ทำเครื่องหมายความทนทานต่อมิติในการวาด (เช่น± 0.05 มม.)

การออกแบบสายแยกต่าง ๆ จำเป็นต้องหลีกเลี่ยงพื้นผิวที่ปรากฏและให้ความสำคัญกับระนาบหรือพื้นผิวปกติ

2. องค์ประกอบหลักของการออกแบบโครงสร้างแม่พิมพ์

การออกแบบพื้นผิวพรากจากกัน

เลือกเส้นชั้นความสูงสูงสุดเพื่อลดแฟลช พื้นผิวที่แยกจากกันจำเป็นต้องใช้การเปลี่ยนพื้นผิว 3 มิติ

พิจารณาการประมวลผลความเป็นไปได้ (เช่นการทำเครื่องหมายกระบวนการ EDM หรือ CNC)

การเพิ่มประสิทธิภาพระบบการหล่อ

นักวิ่งเย็น: นักวิ่งหลักเรียว 2 ° ~ 5 °, เค้าโครงที่สมดุลของนักวิ่งสาขา (ส่วนตัดขวาง/สี่เหลี่ยมคางหมู)

Hot Runner: ทำเครื่องหมายจุดควบคุมของโซนทำความร้อนเพื่อหลีกเลี่ยงการกักเก็บละลาย (เช่นการควบคุมเวลาวาล์วเข็ม)

เค้าโครงระบบระบายความร้อน

ทำตาม "หลักการเท่ากัน" (10 ~ 15 มม. จากพื้นผิวโพรง), การออกแบบเกลียวหรือช่องน้ำก้าวและทำเครื่องหมายทิศทางทางเข้าและทางออก

ชิ้นส่วนรูปทรงพิเศษจะติดตั้งช่องทางน้ำที่สอดคล้องกันโดยใช้พารามิเตอร์ตัวควบคุมอุณหภูมิแม่พิมพ์ (เช่นวัสดุพีซีต้องใช้ 80 ~ 120 ℃)

iii. ระบบดีดออกและไอเสีย

กลไกการขับออก

เส้นผ่านศูนย์กลางอีเจ็คเตอร์≥2.5มม. ระยะห่าง≤50มม.; ซี่โครงลึกต้องการแผ่นกดหรือฝาปิดอากาศ

ก้านรีเซ็ตจะต้องมีสปริงโหลดล่วงหน้า (การบีบอัด≥10มม.)

การออกแบบไอเสีย

ความลึกของร่องไอเสียคือ 0.02 ~ 0.04 มม. (ขึ้นอยู่กับวัสดุ) ซึ่งอยู่ที่ส่วนท้ายของการละลายหรือที่ฝัง

แม่พิมพ์ขนาดใหญ่ติดตั้งระบบไอเสียหรือระบบสูญญากาศ

iv. ข้อกำหนดการทำเครื่องหมายและการประมวลผล

การทำเครื่องหมายมิติสำคัญ

ความทนทานต่อการจับคู่ของโพรง/แกน (H7/H6), ความแข็งหลักของแม่พิมพ์ (HRC48 ~ 52)

เม็ดมีดจะต้องแยกกันและควรทำเครื่องหมายกระบวนการตัดลวดหรือการเจียร

มาตรฐานและ DFM

กรอบแม่พิมพ์ใช้มาตรฐาน Longji (เช่นประเภท CI) และเส้นผ่านศูนย์กลางคอลัมน์คู่มือมีขนาดเล็กกว่าเทมเพลต 0.02 มม.

ทำเครื่องหมายการรักษาพื้นผิว (เช่นไนไตรด์การชุบโครเมี่ยม) และข้อกำหนดต่อต้านความทนทาน

V. การตรวจสอบการออกแบบและการควบคุมต้นทุน

แอปพลิเคชันการจำลอง CAE

ผ่านการวิเคราะห์การไหลของแม่พิมพ์จะได้รับการวิเคราะห์ความสมดุลและประสิทธิภาพการระบายความร้อนและตำแหน่งประตูได้รับการปรับให้เหมาะสม (เช่นประตูกล้วยเพื่อลดแรงเฉือน)

การเพิ่มประสิทธิภาพต้นทุน

ลดความซับซ้อนของเม็ดมีดรูปทรงพิเศษ (เช่นการใช้รูปแบบจุดประกายแทนการแกะสลักที่ดี) และระยะขอบซ่อมแซมแม่พิมพ์สำรองสำหรับแกนแม่พิมพ์ (0.1 มม. ในด้านหนึ่ง)

การออกแบบการวาดรูปแม่พิมพ์ฉีดเป็นลิงค์หลักของการผลิตแม่พิมพ์และจำเป็นต้องพิจารณาอย่างละเอียดเกี่ยวกับความสามารถในการประมวลผลการทำงานการทำงานเศรษฐกิจและการบำรุงรักษา ต่อไปนี้เป็นประเด็นสำคัญและการวิเคราะห์ทีละขั้นตอน:

1. จุดสำคัญของการออกแบบโครงสร้าง

การออกแบบพื้นผิวพรากจากกัน

การเลือกสถานที่: ให้ความสำคัญกับรูปร่างที่ใหญ่ที่สุดของผลิตภัณฑ์เพื่อหลีกเลี่ยงการตัดราคา; พิจารณาความลาดชันของ demoulding (โดยปกติ 1 ° ~ 3 °) และคุณภาพของพื้นผิวที่ปรากฏ

การปิดผนึก: พื้นผิวที่แยกจากกันจำเป็นต้องพอดีกับการป้องกันการล้น (แฟลช) และการแยกส่วนหรือการแยกส่วนโค้งควรใช้เมื่อจำเป็น

ความเป็นไปได้ในการประมวลผล: ตรวจสอบให้แน่ใจว่าพื้นผิวการแยกสามารถรับรู้ได้โดยการประมวลผล CNC หรือ EDM และการแยกที่ซับซ้อนจะต้องทำเครื่องหมายด้วยพิกัด 3 มิติ

โพรงและแกนกลาง

การชดเชยการหดตัว: ปรับขนาดโพรงตามวัสดุ (เช่น ABS หดตัว 0.5%~ 0.7%) และทำเครื่องหมายความอดทน (โดยปกติจะเป็น 7 ~ IT8)

การรักษาพื้นผิว: พื้นผิวมันวาวสูงจะต้องขัดกับRA0.025μmและพื้นผิวพื้นผิวจะต้องทำเครื่องหมายด้วยข้อกำหนดการแกะสลัก (เช่นมาตรฐาน VDI3400)

การตรวจสอบความแข็งแรง: คำนวณผลของความดันฉีด (โดยปกติ 30 ~ 80mpa) ต่อความหนาของผนังโพรงเพื่อหลีกเลี่ยงการเสียรูป

2. การออกแบบระบบเท

ช่องหลักและช่องสาขา

การจับคู่ขนาด: เส้นผ่านศูนย์กลางของช่องทางหลักมักจะเป็น 4 ~ 8 มม. และรูปร่างหน้าตัดของช่องสาขานั้นควรใช้สี่เหลี่ยมคางหมูหรือวงกลม (เส้นผ่านศูนย์กลาง 3 ~ 6 มม.)

Cold Well: ตั้งไว้ที่ส่วนท้ายของช่องหลักความยาว≥1.5เท่าของเส้นผ่านศูนย์กลางของช่องหลัก

การเลือกประเภทประตู

ประตูด้านข้าง: เหมาะสำหรับชิ้นส่วนประเภทกล่องส่วนใหญ่ความกว้างคือ 2/3 ของความหนาของผนังความยาว 0.5 ~ 1 มม.

ประตูจุด: ใช้สำหรับชิ้นส่วนที่โปร่งใสหรือชิ้นส่วนที่มีความแม่นยำสูงเส้นผ่าศูนย์กลาง 0.8 ~ 1.2 มม., กลไกการลดระดับอัตโนมัติที่จำเป็น

Hot Runner: ทำเครื่องหมายตำแหน่งและพารามิเตอร์การควบคุมขององค์ประกอบความร้อนเพื่อหลีกเลี่ยงการย่อยสลายที่เกิดจากการกักเก็บหลอม

3. ระบบการขับออกและความเย็น

กลไกการขับออก

เค้าโครง Ejector: กระจายอย่างสม่ำเสมอที่จุดแรงของผลิตภัณฑ์ (เช่นตำแหน่งซี่โครง, คอลัมน์บอส), เส้นผ่านศูนย์กลาง≥2.5มม., ระยะห่าง≤50มม.

รีเซ็ตอุปกรณ์: สปริงรีเซ็ตจำเป็นต้องทำเครื่องหมายไว้ล่วงหน้าและการรีเซ็ตเชิงกลจำเป็นต้องร่วมมือกับสวิตช์การเดินทาง

ช่องระบายความร้อน

หลักการเลย์เอาต์: ทำตาม "การระบายความร้อนที่สอดคล้องกัน", 10 ~ 15 มม. จากพื้นผิวโพรง, รูรับแสง 8 ~ 12 มม.

การคำนวณการไหล: ตรวจสอบให้แน่ใจว่าหมายเลข Reynolds คือ> 4000 (สถานะปั่นป่วน) และช่องทางน้ำแบบขนานจำเป็นต้องทำเครื่องหมายวาล์วสมดุลการไหล

iv. การทำเครื่องหมายรายละเอียดและมาตรฐาน

ข้อกำหนดการวาด

ดูความสมบูรณ์: รวมถึงมุมมองหลักมุมมองส่วน (แสดงโครงสร้างดีดออก/การระบายความร้อน) และมุมมองขยายท้องถิ่น (เช่นรายละเอียดประตู)

การทำเครื่องหมายความอดทน: ความอดทนที่ตรงกันของแม่พิมพ์ที่เคลื่อนย้ายได้และแม่พิมพ์คงที่คือ H7/H6 และความทนทานต่อมิติที่สำคัญคือ± 0.02 มม.

บันทึกวัสดุและกระบวนการ

วัสดุหลักแม่พิมพ์: เหล็กแข็งก่อน (เช่น P20) หรือเหล็กดับ (เช่น H13), ความแข็ง HRC48 ~ 52

สัญลักษณ์การประมวลผล: ทำเครื่องหมาย EDM, การตัดลวดหรือการขัดและระบุความขรุขระของพื้นผิว

V. DFM (ออกแบบสำหรับการผลิต)

ความลาดชันของแม่พิมพ์: พื้นผิวที่ปรากฏ≥1°, โครงสร้างภายใน≥0.5°, ชิ้นส่วนโพรงลึกต้องการความลาดชันแบบแบ่งส่วน

ความหนาของผนังสม่ำเสมอ: หลีกเลี่ยงการเปลี่ยนแปลงอย่างฉับพลัน (เช่นเพิ่มขึ้นอย่างฉับพลันจาก 2 มม. เป็น 5 มม.) เพื่อป้องกันการหดตัวหรือการแปรปรวน

อายุการใช้งาน: สำหรับวัสดุเสริมเส้นใยแก้วการเคลือบที่ทนต่อการสึกหรอ (เช่น tialn) จะต้องทำเครื่องหมาย

ในการออกแบบแม่พิมพ์ฉีดการปิดผนึกของพื้นผิวที่พรากจากกันส่งผลโดยตรงต่อคุณภาพของผลิตภัณฑ์ (เช่นแฟลช, เสี้ยน) และอายุการใช้งานแม่พิมพ์ ต่อไปนี้เป็นเทคนิคการออกแบบที่สำคัญและจุดปฏิบัติ:

1. หลักการออกแบบหลักสำหรับการปิดผนึกพื้นผิว

การเพิ่มประสิทธิภาพความดันติดต่อ

การคำนวณล่วงหน้า: ความดันสัมผัสของพื้นผิวที่แยกจากกันจะต้องมากกว่าแรงดันฉีด (โดยปกติ 30 ~ 80mpa) และความดันพื้นที่หน่วยของพื้นผิวของแม่พิมพ์เหล็กจะแนะนำให้เป็น≥100mpa

การจับคู่ความแข็ง: ความแตกต่างของความแข็งระหว่างแม่พิมพ์คงที่และแม่พิมพ์ที่เคลื่อนย้ายได้นั้นถูกควบคุมภายใน HRC 2 ~ 4 (เช่นแม่พิมพ์คงที่ HRC52, แม่พิมพ์ที่เคลื่อนย้ายได้ HRC50) เพื่อหลีกเลี่ยงการเสียรูปขนาดเล็กและการรั่วไหลที่เกิดจากความแข็ง

กระบวนการบำบัดพื้นผิว

ข้อกำหนดการตกแต่ง: พื้นผิวที่แยกจากกันจำเป็นต้องมีพื้นดินถึงRa≤0.8μmและแม่พิมพ์ความแม่นยำพิเศษ (เช่นชิ้นส่วนแสง) จะต้องขัดที่Ra0.1μmหรือน้อยกว่า

การเสริมแรงเคลือบผิว: แนะนำให้เคลือบดีบุกสำหรับวัสดุใยแก้วสูง (เช่น PA+30% GF) เพื่อลดความเสี่ยงของความล้มเหลวของซีลที่เกิดจากการสึกหรอ

2. ทักษะการออกแบบโครงสร้างพื้นผิวพรากจากกัน

การแยก/โค้ง

สถานการณ์ที่ใช้งานได้: สำหรับผลิตภัณฑ์ Contour ที่ซับซ้อน (เช่นชิ้นส่วนภายในยานยนต์) การแยกหลายขั้นตอนจะใช้เพื่อกระจายความดันละลายและความแตกต่างของความสูงของขั้นตอนจะแนะนำให้เท่ากับ 0.1 ~ 0.3 มม.

การออกแบบการหลีกเลี่ยง: การหลีกเลี่ยง 0.02 ~ 0.05 มม. เกิดขึ้นในพื้นที่ที่ไม่มีการปิดผนึกเพื่อลดพื้นที่สัมผัสเพื่อเพิ่มความดันในท้องถิ่น (หลักการคล้ายกับการปิดผนึกโอริง)

กลไกการประสาน

การล็อคการจับสลาก: เพิ่มการลบมุม 5 ° ~ 10 °ที่ด้านนอกของพื้นผิวที่แยกจากกันเพื่อสร้างแรงเรเดียลเพื่อเพิ่มซีลเมื่อแม่พิมพ์ปิด (จำเป็นต้องร่วมมือกับการคำนวณมุมล็อคตัวเอง

Micro Stopper: ออกแบบตัวหยุด 0.3 ~ 0.5 มม. บนขอบของพื้นผิวที่แยกออกเพื่อตัดเส้นทางการไหลหลอมละลาย (คล้ายกับซีลเขาวงกต)

3. การออกแบบวัสดุและกระบวนการชดเชยกระบวนการ

การชดเชยการเสียรูปแบบความร้อน

ความแตกต่างของอุณหภูมิก่อนการแก้ไข: ตามความแตกต่างของอุณหภูมิแม่พิมพ์ (เช่น 60 ℃สำหรับแม่พิมพ์คงที่และ 40 ℃สำหรับแม่พิมพ์ที่เคลื่อนย้ายได้), 0.02 ~ 0.05 มม. การชดเชยการชดเชยการแปรปรวนย้อนกลับถูกสงวนไว้บนพื้นผิวที่แยกจากกัน

การเสริมแรงในท้องถิ่น: บล็อกเหล็กทังสเตน (HARDNESS HRA90) ถูกแทรกในพื้นที่ล้น (เช่นใกล้ประตู) เพื่อต้านทานการเปลี่ยนรูปแบบความร้อน

ความสมดุลของไอเสียและปิดผนึก

การออกแบบร่องไอเสีย: ร่องไอเสียที่มีความลึก 0.02 ~ 0.04 มม. และความกว้าง 5 ~ 10 มม. จะเปิดที่ส่วนท้ายของพื้นผิวที่แยกออกเป็นไอเสียและปิดกั้นการละลาย

การดูดซับสูญญากาศ: สำหรับชิ้นส่วนที่มีผนังบางขนาดใหญ่ (เช่นเปลือกโทรศัพท์มือถือ) สามารถตั้งช่องสูญญากาศ (φ1 ~ 2mm) บนพื้นผิวที่แยกจากกันได้และสูญญากาศเพื่อเพิ่มซีลเมื่อแม่พิมพ์ปิด