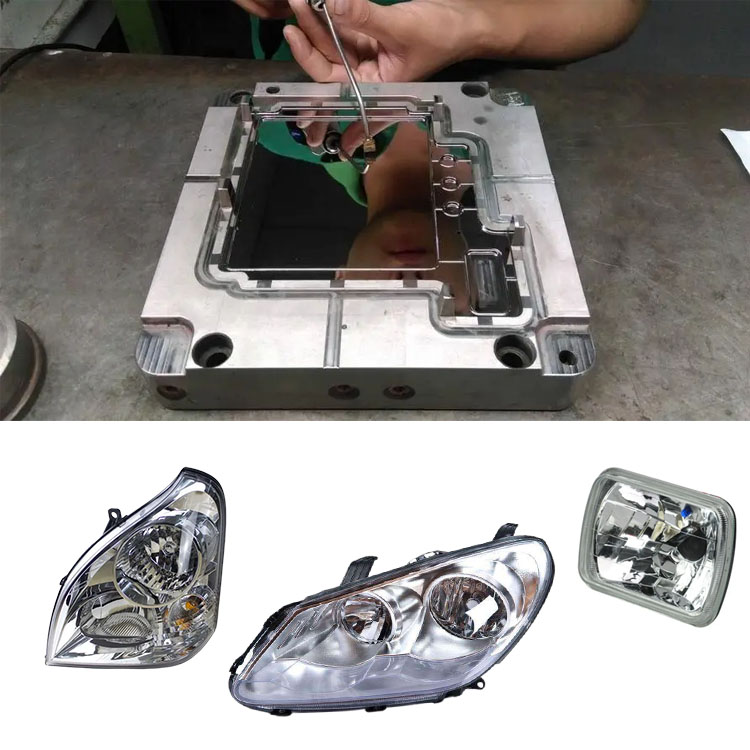

กระบวนการฉีดแม่พิมพ์เลนส์พีซี

2025-08-01

พีซี (โพลีคาร์บอเนต) เทคโนโลยีแม่พิมพ์ฉีดเลนส์เป็นกระบวนการขึ้นรูปผลิตภัณฑ์แสงที่มีความแม่นยำสูงซึ่งต้องใช้การออกแบบแม่พิมพ์ที่เข้มงวดมากการเลือกวัสดุและการควบคุมกระบวนการ ต่อไปนี้เป็นจุดกระบวนการสำคัญ:

1. จุดสำคัญในการออกแบบแม่พิมพ์

การเลือกวัสดุ

เหล็กแม่พิมพ์ต้องการความแข็งสูงและความต้านทานการสึกหรอสูง (เช่น S136, H13 ฯลฯ ), กระจกขัดเงาให้ RA ≤0.01μmเพื่อหลีกเลี่ยงข้อบกพร่องของพื้นผิวที่มีผลต่อการส่งผ่านแสง

การชุบโครเมี่ยมหรือการเคลือบนิกเกิล-ฟอสฟอรัสสามารถเพิ่มความต้านทานการกัดกร่อนและการปลดปล่อยเชื้อรา

การออกแบบนักวิ่งและประตู

ระบบนักวิ่งร้อนเป็นที่ต้องการเพื่อลดการย่อยสลายของวัสดุที่เกิดจากวัสดุเย็นและความร้อนแรงเฉือน

สถานที่ gating ควรอยู่ในตำแหน่งที่อยู่ห่างจากพื้นที่แสง (โดยทั่วไปใช้รูปพัดลมหรือประตูจุด) เพื่อหลีกเลี่ยงรอยเชื่อมและเส้นการไหล

ระบบทำความเย็น

ใช้เลย์เอาต์ที่สม่ำเสมอ (ช่องระบายความร้อนที่สอดคล้องกันนั้นดีที่สุด) และควบคุมความแตกต่างของอุณหภูมิภายใน± 1 ° C เพื่อป้องกันการหดตัวที่ไม่สม่ำเสมอซึ่งอาจทำให้เกิดการแปรปรวนหรือความเครียด

การออกแบบช่องระบายอากาศ

ร่องช่องระบายอากาศควรลึก 0.01-0.02 มม. เพื่อป้องกันไม่ให้อากาศติดอยู่ทำให้เกิดฟองหรือการเผาไหม้

2. พารามิเตอร์กระบวนการฉีดขึ้นรูป

การทำให้แห้ง

พีซีต้องการการอบแห้งที่ 120 ° C เป็นเวลา 4-6 ชั่วโมงโดยมีปริมาณความชื้นที่≤0.02% เพื่อป้องกันการไฮโดรไลซิสและ embrittlement

อุณหภูมิหลอมละลาย

280-320 ° C (ปรับขึ้นอยู่กับเกรดพีซี) อุณหภูมิที่สูงขึ้นสามารถนำไปสู่การย่อยสลายในขณะที่อุณหภูมิที่ต่ำกว่าอาจส่งผลให้เกิดการไหลออกมาไม่ดี

แรงดันและความเร็วในการฉีด

แรงดันปานกลางสูง (80-120 MPa) รวมกับการฉีดหลายขั้นตอน: ไส้ความเร็วสูงช่วยป้องกันทากเย็นในขณะที่ความเร็วลดลงที่ปลายช่วยลดความเครียดภายใน

การถือครองและความเย็น

การถือแรงดันคือ 50-70% ของความดันการฉีดและเวลาในการถือจะถูกปรับตามความหนาของผนัง (โดยปกติ 10-30 วินาที)

เวลาเย็นควรคิดเป็นอย่างน้อย 50% ของวัฏจักรเพื่อให้แน่ใจว่าการบ่มเพียงพอ

การควบคุมอุณหภูมิแม่พิมพ์

อุณหภูมิแม่พิมพ์คือ 80-110 ° C อุณหภูมิที่สูงขึ้นสามารถนำไปสู่การติดเชื้อราในขณะที่อุณหภูมิที่ต่ำกว่าอาจส่งผลให้พื้นผิวขรุขระ

3. หลังการประมวลผลและการตรวจสอบ

การหลอม

อบอ่อนที่ 110-130 ° C เป็นเวลา 2-4 ชั่วโมงเพื่อกำจัดความเครียดภายในและปรับปรุงความเสถียรของมิติ

การเคลือบผิว

การเคลือบแข็ง (เช่นSIO₂) เพิ่มความต้านทานต่อการเสียดสีในขณะที่การเคลือบป้องกันการสะท้อนกลับช่วยเพิ่มประสิทธิภาพการใช้แสง

การตรวจสอบคุณภาพ

คุณสมบัติทางแสง: การส่งผ่าน (≥90%), ดัชนีการหักเหของแสงและหมายเลข ABBE

คุณสมบัติเชิงกล: ความต้านทานแรงกระแทก (ค่าทั่วไปสำหรับพีซี: ≥60 kJ/m²), ความแข็ง

การตรวจสอบข้อบกพร่อง: ฟองสบู่ริ้วรอยและสิ่งสกปรก (การตรวจสอบ 100%)

4. ปัญหาและการแก้ปัญหาทั่วไป

ริ้วรอยพื้นผิว: ความชื้นหรือการย่อยสลาย; แนะนำให้ทำการอบแห้งอย่างเข้มงวดและลดอุณหภูมิละลาย

ฟองสบู่: การระบายอากาศที่ไม่ดีหรือไม่เพียงพอ เพิ่มประสิทธิภาพการระบายอากาศและเพิ่มแรงกดดัน

Warp: การระบายความร้อนที่ไม่สม่ำเสมอหรือความเข้มข้นของความเครียด; ปรับอุณหภูมิแม่พิมพ์และปรับตำแหน่งประตูให้เหมาะสม

การบิดเบือนทางแสง: การขัดเชื้อราไม่เพียงพอหรือการหดตัวที่ไม่สม่ำเสมอ ขัดเงาใหม่และปรับปรุงระบบทำความเย็น

กระบวนการฉีดขึ้นรูปสำหรับเลนส์พีซี (โพลีคาร์บอเนต) เกี่ยวข้องกับการออกแบบแม่พิมพ์ที่แม่นยำการควบคุมพารามิเตอร์กระบวนการที่เข้มงวดและหลังการประมวลผลเพื่อให้แน่ใจว่าคุณสมบัติทางแสง (เช่นความโปร่งใสและดัชนีการหักเหของแสง) และคุณสมบัติเชิงกล (เช่นความต้านทานต่อแรงกระแทก ต่อไปนี้คือการไหลของกระบวนการโดยละเอียด:

1. การปรับสภาพวัตถุดิบ

การทำให้แห้ง

พีซีมีการดูดความชื้นสูงและจำเป็นต้องแห้งที่ 120 ℃เป็นเวลา 4-6 ชั่วโมง (ปรับตามขนาดของอนุภาคและความชื้น) และปริมาณความชื้นจะต้องเป็น≤0.02%

ใช้เครื่องเป่าที่ลดความชื้นเพื่อหลีกเลี่ยงการดูดซับความชื้นทุติยภูมิ (จุดน้ำค้างที่แนะนำ≤-40 ℃)

การจับคู่สี (ไม่บังคับ)

หากจำเป็นต้องใช้การย้อมสีควรใช้ masterbatch เกรดออปติคัลเพื่อหลีกเลี่ยงสิ่งสกปรกที่มีผลต่อการส่งผ่าน

2. ขั้นตอนการฉีดขึ้นรูป

(1) ละลายพลาสติก

การควบคุมอุณหภูมิ

การให้ความร้อนในส่วนของบาร์เรล: ส่วนด้านหลัง (240-260 ℃) →ส่วนตรงกลาง (270-290 ℃) →ส่วนด้านหน้า (280-320 ℃) เพื่อหลีกเลี่ยงความร้อนสูงเกินไปและการย่อยสลายพีซี

สกรูความเร็ว≤80รอบต่อนาทีเพื่อลดการแตกของโซ่โมเลกุลที่เกิดจากความร้อนแรงเฉือน

(2) การฉีดขึ้นรูป

การฉีดหลายขั้นตอน

ขั้นตอนแรก: ไส้ความเร็วสูง (เพื่อป้องกันวัสดุเย็น) ความเร็วในการฉีด 50-80% ของความเร็วสูงสุด

ขั้นตอนที่สอง: ลดความเร็วเป็น 20-30% เพื่อลดคะแนนการเชื่อมและความเครียดภายใน

ความดัน: ความดันฉีด 80-120mpa, ถือแรงดัน 40-60mpa (เพื่อรักษาความหดตัว)

การควบคุมอุณหภูมิแม่พิมพ์

อุณหภูมิแม่พิมพ์ 80-110 ℃โดยใช้ตัวควบคุมอุณหภูมิน้ำมันหรือตัวควบคุมอุณหภูมิแม่พิมพ์ที่มีความแม่นยำสูงความแตกต่างของอุณหภูมิภายใน± 1 ℃

(3) ถือความดันและความเย็น

การถือเวลาความดัน: 10-30 วินาที (ปรับตามความหนาของผนังมักจะประมาณความหนา 1 มม. ≈ 1 วินาที)

เวลาเย็น: มากกว่า 50% ของรอบทั้งหมด (ปกติ 20-60 วินาที) เพื่อให้แน่ใจว่าเลนส์ได้รับการรักษาอย่างเต็มที่

(4) demolding

ระบบดีดออกจะต้องมีความเสถียร (เช่นการขับออกด้วยลมหรือตัวปล่อยเซอร์โว) เพื่อหลีกเลี่ยงการฟอกสีฟันหรือรอยขีดข่วน

ความลาดชันของ demoulding คือ≥1°และเอเจนต์ปล่อยจะถูกพ่นหากจำเป็น (จะต้องไม่ส่งผลกระทบต่อการเคลือบที่ตามมา)

3. กระบวนการโพสต์การประมวลผล

(1) การรักษาด้วยการหลอม

เงื่อนไข: หลอมในเตาอบที่ 110-130 ℃เป็นเวลา 2-4 ชั่วโมงและค่อยๆเย็นลงถึงอุณหภูมิห้อง

วัตถุประสงค์: กำจัดความเครียดภายในและลดการเสียรูปที่ตามมาหรือการบิดเบือนทางแสง

(2) การรักษาพื้นผิว

การเคลือบแข็ง: ปรับปรุงความแข็งของพื้นผิว (สูงสุด 4H หรือสูงกว่า) ผ่านการเคลือบสูญญากาศ (เช่นSIO₂, TIN)

การเคลือบป้องกันการสะท้อนแสง: การเคลือบหลายชั้น (MGF₂ ฯลฯ ) ช่วยลดแสงจ้าและเพิ่มการส่งผ่านแสงเป็นมากกว่า 99%

(3) การทำความสะอาดและการตรวจสอบ

การทำความสะอาดอัลตราโซนิกจะช่วยขจัดสารปลดปล่อยและฝุ่นละอองโดยใช้สภาพแวดล้อมการประชุมเชิงปฏิบัติการที่ปราศจากฝุ่น

การตรวจสอบเต็ม 100%: การส่งผ่าน (Spectrophotometer), ข้อบกพร่องของพื้นผิว (การตรวจสอบด้วยแสงอัตโนมัติ AOI), ความแม่นยำของมิติ (การวัดสามมิติ)